Наповнювачі для філаментів для 3Д друку та їхні властивості

Для багатьох інженерних завдань полімери часто модифікують, шляхом додавання різних адитивів. Філаменти так само можна наповнювати різними наповнювачами і модифікувати аддитивами, щоб зробити їх більш придатними для складних завдань, коли властивості стандартного полімеру не зовсім підходять. Розгляньмо, які добавки та аддитиви існують і як вони впливають на властивості не тільки готової моделі, а й режимів друку.

Умовно, все, що можна додати у філамент, можна розділити на 3 групи:

- Добавки які посилюють поточні властивості полімеру

- Добавки, які додають властивості в полімер

- Добавки, які модифікують властивості полімеру, роблячи його іншим по відношенню до первісної форми.

Всі ці аддитиви і наповнювачі додаються в процесі екструзії філаментів, таким чином. Так, нічого нового з хімічного погляду не відбувається, за винятком деяких структурних змін у випадку з групою адитивів, які змінюють самі властивості полімеру. Найголовніше в технологічному процесі тут – отримати правильну суміш полімеру та аддитиву. Тоді всі нові властивості будуть розкриті в повному обсязі. Для цього існують спеціальні екструдери, частіше, це двошнекові лінії, які працюють насамперед як змішувачі. А на виході такої роботи ми отримуємо нову гранулу, з якої потім виробляється філамент. Деякі аддитиви можна додавати прямо в процесі виробництва філаменту. Але ці тонкощі виходять за рамки цієї статті, тож давайте перейдемо до самих аддитивів.

Отже, вище, ми умовно розбили аддитиви на групи. Давайте подивимося, які ж бувають добавки в кожній групі і як вони впливають на властивості полімерів.

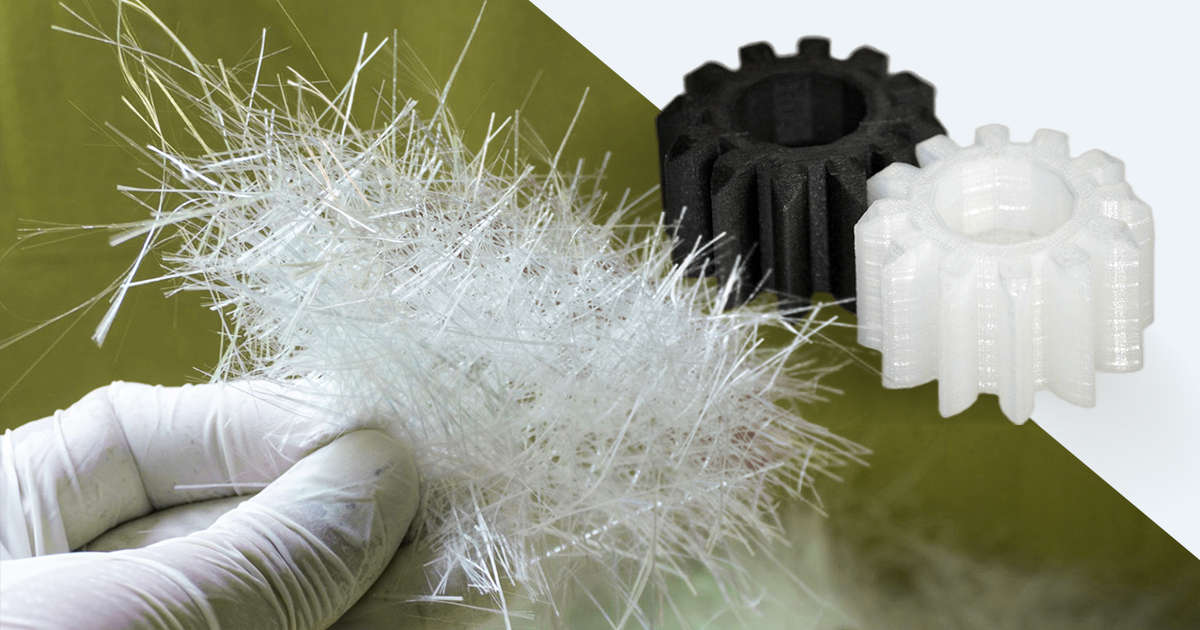

До першої групи частіше відносяться тверді волокна, роль яких – це посилення полімеру, а як наслідок, більш високі характеристики міцності надрукованої моделі. Волокна – це частіше наповнювачі зі скловолокна, вуглеволокна або інших волокон. Вони можуть додаватися для збільшення міцності та жорсткості друкованих виробів. Вони також можуть поліпшити стійкість до розриву (вуглеволокно), зносу (тефлон) і поліпшення ударостійких характеристик (склонаповнювач). Рідко коли застосовуються одночасно кілька типів волокон, оскільки будь-яке волокно впливає відразу на кілька характеристик міцності. Залежно від характеристик самого волокна, наприклад розмір частинок, ми можемо варіювати показники фізичних величин. Але для 3Д друку у нас досить жорсткі обмеження, пов’язані насамперед із розміром шару під час виставлення параметрів друку. Звідси, чесно кажучи, ми маємо досить обмежені показники збільшення показників міцності. Однак це не заважає виробляти такі філаменти, оскільки існує величезний спектр завдань, які не вирішують звичайні філаменти, а наповнені вуглеволокном, наприклад, вирішують з надлишком. Варто зазначити, що подібні добавки зазвичай погано позначаються на принтери, що призводить до частої зміни сопла, і додаткового обслуговування принтера. Що стосується температурних характеристик, то тут зміни звичайно є, але вони не критичні. Якщо ваш принтер може друкувати звичайним нейлоном, то і наповненим вуглеволокном зможе і поготів.

Як приклади нестандартних або незвичайних наповнювачів можна сказати про целюлозу, що дасть філаменту вигляд дерева. Фізичні характеристики плавда при цьому трохи старіють, целюлоза не має як такого підсилювального ефекту, але позитивно впливає на усадку, роблячи її меншою, а також покращує адгезію.

Ще як приклад хотілося б розповісти про нано-алмаз. Цей адитив може бути як абразивом, якщо фракція частинок більша за 4 мікрон, так і мати абсолютно протилежні властивості, якщо фракція менша за 4 мікрон. Ба більше, частинки алмазу покращують механічні властивості, такі як модуль міцності, роблячи матеріал більш витривалим до навантажень. Plexiwire використовували такий адитив у виробництві своїх філаментів, і планує відновити і розширити цю лінійку в майбутньому.

Переходячи до другої групи адитивів, хочеться відзначити, що тут йтиметься про специфічні властивості, які не належать до прямих властивостей полімеру, але необхідні для вирішення специфічних завдань, де чистий полімер не працює. Подібних добавок безліч. Ось деякі часто використовувані приклади:

- Металеві частинки: Додавання металевих частинок, як-от алюміній або нержавіюча сталь, може надати друкованим виробам металевого вигляду і властивостей, як-от теплопровідність або магнітні властивості.

- Ультрафіолетові (УФ) стабілізатори: УФ-стабілізатори додають для підвищення стійкості друкованих виробів до впливу ультрафіолетового випромінювання, запобігаючи їхньому вицвітанню і деградації на сонці.

- Мастильні добавки: Додавання мастильних добавок, таких як поліетиленові або політетрафторетиленові (PTFE) частинки, може поліпшити ковзання і знизити тертя в друкованих виробах.

- Надзвукові аддитиви: Ці аддитиви використовуються для прискорення швидкості друку, даючи змогу швидше переміщати друкарську головку по осях X, Y і Z.

- Антимікробні добавки: Додавання антимікробних агентів може запобігти зростанню бактерій і грибків на друкованих виробах, що корисно для медичних та інших застосувань, де гігієна відіграє важливу роль.

А також добавки, що не дають полімеру горіти, надають йому запаху, струмопровідні добавки та інше. Дійсно, перелік таких адитивів величезний, і найчастіше, вони відмінно працюють з широким рядом полімерів.

Третя група найскладніша, адже завдання подібних адитивів безпосередня зміна властивостей полімеру. До таких аддитивів належать добавки, які можуть зробити з твердого полімеру м’який, або навпаки, змінити структуру з кристалічної на аморфну, добавки, які можуть зменшити або взагалі прибрати вологопоглинання.

Найвідомішим прикладом у 3Д друці є PETG, де основним матеріалом є поліетилентертофталат (ПЕТ) а модифікатором є гліколь. Цей модифікатор змінює кристалічну структуру ПЕТ на аморфну, тим самим змінюючи властивості полімеру. Ще як приклад хотілося б сказати про ABS+ – це класичний приклад для цієї групи адитивів, коли адитив вводитимуть безпосередньо в процесі виробництва філамента.